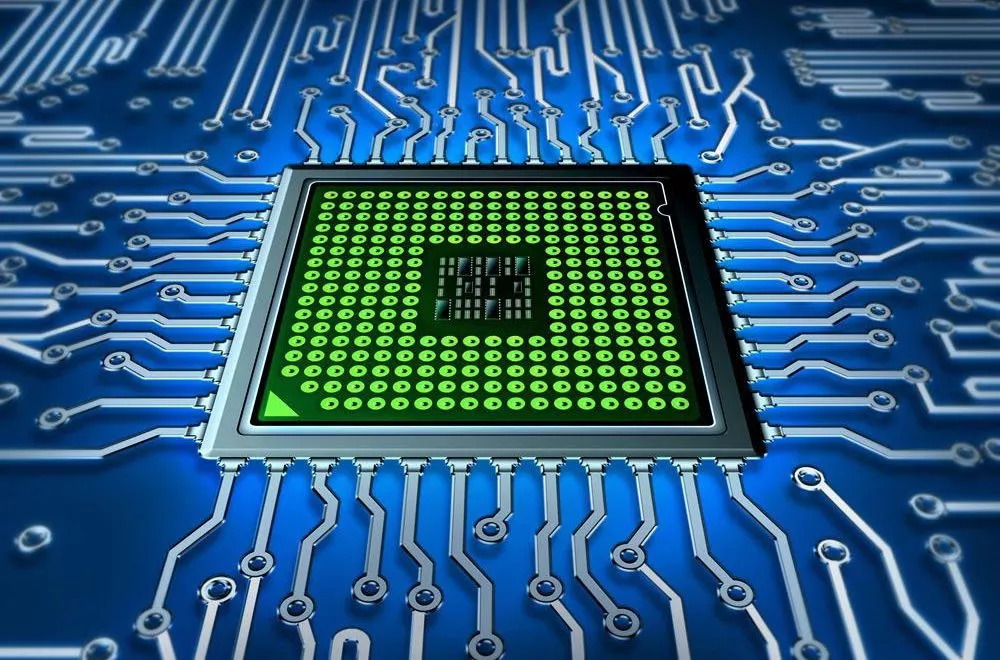

在当今以电子信息技术为核心的时代,印刷电路板(PCB)已成为几乎所有电子设备的“神经中枢”。这一高度集成的科技背景,对与之紧密相关的零部件——尤其是紧固件——的制造提出了前所未有的精密化、微型化与可靠性要求。紧固件,这一传统工业的基石,正在科技电路板的浪潮中经历一场深刻的智能化与精细化革命。

一方面,微型化与高精度制造成为核心。现代电子设备,从智能手机到可穿戴设备,其内部空间极为有限。电路板上的元器件布局日益密集,这要求用于固定PCB板、散热片、屏蔽罩以及连接器等的紧固件必须尺寸极小、重量极轻。例如,M1.0甚至M0.6规格的微型螺丝已广泛应用。制造此类紧固件需要超高精度的多工位冷镦机、精密的螺纹滚制技术以及严格的表面处理工艺,公差控制常达到微米级,以确保在狭小空间内实现可靠连接而不损伤精密的电路走线。

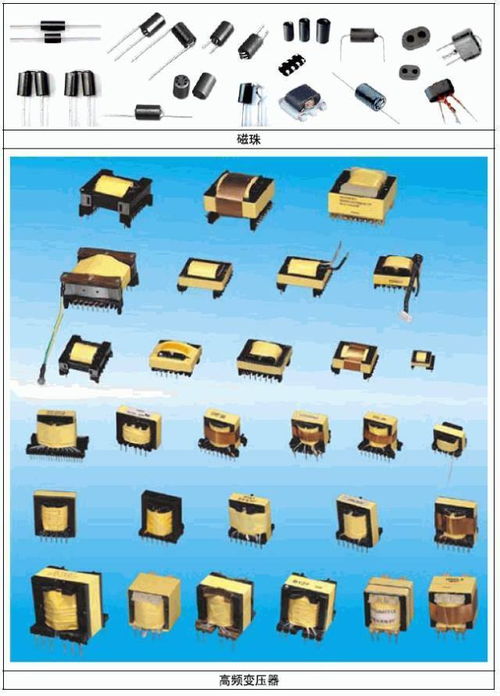

另一方面,材料科学与表面处理技术面临革新。电路板工作环境复杂,可能面临高温、高湿、电流腐蚀及电磁干扰。因此,紧固件材料已从传统的碳钢广泛转向不锈钢(如304、316系列以耐腐蚀)、合金钢(保证强度)以及钛合金、铜合金等特种材料。更关键的是表面处理,如镀镍、镀锌镍合金、达克罗(Dacromet)以及新兴的纳米涂层技术,这些处理不仅能提供优异的耐腐蚀性,防止金属离子迁移造成电路短路,还能满足特定的导电、绝缘或电磁屏蔽(EMI)要求,成为保障整个电子系统稳定运行不可或缺的一环。

智能制造与全程可追溯性融入生产流程。在工业4.0背景下,紧固件制造企业正积极引入自动化生产线、机器视觉检测系统和物联网(IoT)技术。从线材送入到成品包装,每一颗螺丝的尺寸、扭矩、硬度等关键参数都被实时监控并记录,实现生产数据的全流程可追溯。这不仅能大幅提升生产效率和一致性,更能满足高端电子产品制造商对供应链质量控制的严苛要求,确保每一颗安装在精密电路板上的紧固件都万无一失。

定制化与一体化设计趋势凸显。随着电路板设计日趋复杂和个性化,标准件往往无法满足所有需求。紧固件制造商正越来越多地与电子产品设计方早期介入、协同开发,提供从异形螺丝、组合件(如螺丝带垫圈一体)到非标紧固解决方案的全套服务。这种深度定制确保了紧固件在结构强度、安装便捷性(如防脱落设计)与空间利用上达到最优,成为产品整体设计中一个活跃的工程组成部分。

在科技电路板飞速发展的宏大背景下,紧固件制造已远非简单的金属成型。它已演变为一个融合了精密机械工程、先进材料学、表面化学和数字智能化的高科技产业环节。随着5G通信、人工智能和物联网设备的进一步普及,对电路板及其“守护者”——高性能精密紧固件的需求将只增不减,持续推动着这一传统领域向更高、更精、更智能的方向演进。